步科股份:688160

咨询热线:400 700 5281

2018年Kinavo精纳公司“智慧工厂”的实现,是步科为客户提供真正智慧化布局、智能化、数字化响应的典范。

常州精纳电机有限公司是专业从事高效节能伺服电机研发、生产、销售为一体的高科技企业,精纳推行以客户为导向的理念,以项目管理的方式保证快速响应客户需求,以为客户创造最大价值为最终目标。

这样一家以客户为导向的伺服电机制造商,经过10年的发展,伺服电机产品设计与工艺体系已经非常完善,为客户提供的伺服电机产品稳定可靠,一直备受客户肯定。但是,随着发展的不断壮大,精纳遇上发展的瓶颈,遇到了很多生产管理问题,主要体现在以下方面:

1、制造周期过长,总体制造周期长达15天。备料与生产过程不透明,不知道工单生产状况,经常出现物料不准、缺失等问题;

2、生产计划不协同,生产制造混乱无序,要的产品没有做出来,不要的产品却做出来了;

3、制造执行力差,问题长期不能得到有效改善和解决;

4、生产现场异常情况过多,制造经常等待,产能提不上去。

精纳的管理层开始思考,必须尽快解决现在面临的问题,快速响应客户需求。原有的工厂管理和生产模式必须进行数字化升级调整。在工业4.0浪潮的推动下,精纳决定引入智慧工厂项目,促进生产环节的透明化、信息化与数字化。他们将打造“精纳智慧工厂”作为重点战略之一,通过引入智慧工厂解决方案,强化并提升他们的制造能力,解决企业管理黑箱,让备料与生产过程全透明,产品质量看得见,所有信息可追溯查询,最终保证订单的高品质、提升生产效率及时交付,保证为客户提供优质的服务。

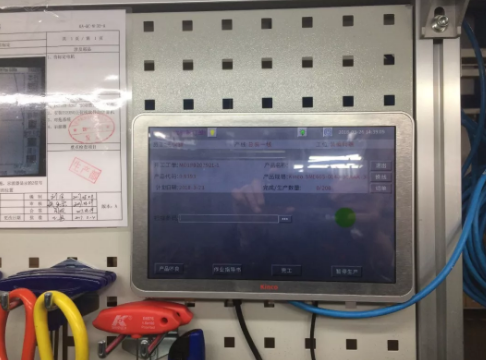

根据精纳的情况,步科为其量身定制了车间级轻数字化生产线解决方案,采取整体规划,分布实施的方式,集成了步科的X10现场智能终端、智能电子看板、智能拣货车等硬件产品,为其实现了生产流程中的信息传递,数据采集等。

从2017年底至今,精纳智慧工厂项目已经完成两期。一期通过精益化布局规划,打通产品制造连续流主线,缩短了物料流转距离,管控了中间库存量。实现了同样场地下,极大提升了生产效率,产能翻翻的目标。二期项目,通过步科轻数字化生产线解决方案,实现了生产过程中的数据采集。轻数字化生产线解决方案的实施上线,给精纳带来了可喜的数字化升级等变化,加速了“精纳智慧工厂”的实现。

步科轻数字化生产线解决方案

一、优化生产

从计划下达,到备料生产,都是通过现场智能终端进行,大大加强了产线组长的计划能力和主动拉动生产的能力。订单所对应的工单信息和备料情况,可以通过智能拣货车上的智能终端、生产工位上的智能终端进行查询、数据采集。系统自动记录当前备料的员工,物料的备料情况以及备料时间,并通过网络传递到服务器上的数据库中。当出现异常时,产线组长能主动协调物料员,快速进行换线。当一个工单备料完成运送到生产工位后,工人在工位上的智能终端登录,并选择对应的工单开始生产,通过终端连接的条码枪进行条码扫描过站汇报生产进度,当前的生产状况一目了然。

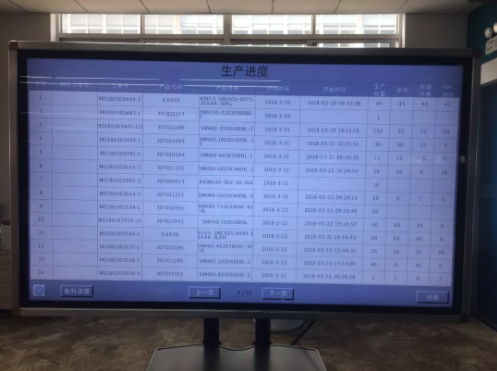

通过车间智能电子看板,生产管理者可以实时了解当前工单生产进度,并合理进行生产调度。

二、质量追溯

当员工在发现产品不良时,通过在智能终端上点击,选择不良,可以将不良数据采集,进行记录并反馈给系统,方便日后查询与追溯。

三、缩短制造周期

通过数据采集生产制造节拍,不断进行优化改善,减少过程等待浪费,提升生产效率。现在,精纳的制造周期,缩短到10天以内。目前随着数据化升级不断深入,改善还在持续进行中,从连续流到单个流,制造周期有望改善到7天以内。

四、提升生产效率、管理效率

从备料到生产,工单生产情况一目了然,管理漏洞得到解决。企业内部信息得到顺畅流转,各部门间协同合作,管理水平有了明显提升。

客户有话说

通过轻数字化生产线解决方案的成功应用,精纳实现了数字化升级,生产过程显现出高生产效率,高可靠性,制造周期有了明显的缩短,订单交付有了明显的提升。目前,三期“精纳智慧工厂”项目正在实施中,通过导入Kinco MES系统,将实现全流程的数据采集与过程控制,实现全制造流程的数据化。

精纳生产副总王勇表示:“未来的规划中智慧工厂的2.0,3.0,会通过数据的积累,不断升级。通过步科完美助力,我们要让各个部分整体联动,让精纳伺服电机工厂成为高端精密电机制造的基地,让精纳伺服电机工厂成为智能制造的示范基地。”

点击了解更多方案成功案例

上海步科自动化股份有限公司

成立于1996年,聚焦行业的SMART SOLUTION

触摸屏 HMI | PLC | 运动控制系统 | 变频器| 智慧工厂解决方案

更多精彩,尽在步科微信公众号

微信名称:Kinco步科

官网网址:www.517hotjoy.cn

联系电话:400 700 5281

? Kinco步科 粤ICP备05082025号